Chưa có sản phẩm trong giỏ hàng.

HỆ THỐNG ĐỊNH LƯỢNG HÓA CHẤT THÁP GIẢI NHIỆT, LÒ HƠI

Liên hệ

Danh mục: Thiết bị xử lý cáu cặn Tag: dịch vụ tẩy rửa tháp giải nhiệt, định lượng hoá chất lò hơi, hệ thống định lượng hoá chất, kiểm soát lưu lượng hoá chất, tẩy rửa tháp giải nhiệt, THÁP GIẢI NHIỆT

Gọi ngay: 028 38949291 / Ms Hằng: 0908790509 (sms/zalo) có giá tốt nhất!

Hệ thống định lượng hoá chất tháp giải nhiệt, lò hơi

- Control panel: 1 pcs(Main euipment Schneider)

- Dosing pump: 2 pcs

- Timer the ben: 2 pcs (Germany)

- Housing inox 304: 1 pcs

- Tank chemical : 50L; 100L 2 pcs(Tenma-ThaiLand)

- Valve, piping

- Bảo hành thiết bị 1 năm

Khi lắp đặt hệ thống định lượng hóa chất với thiết bị vận hành chính là bơm định lượng, có rất nhiều nguyên nhân dẫn đến các sự cố hay gặp phải. Bài viết này tập trung vào các sự cố gây ra bởi cách lắp đặt hệ thống và hướng khắc phục. Các sự cố gây ra trực tiếp bởi bơm định lượng sẽ được trình bày sâu sát hơn trong bài viết khác.

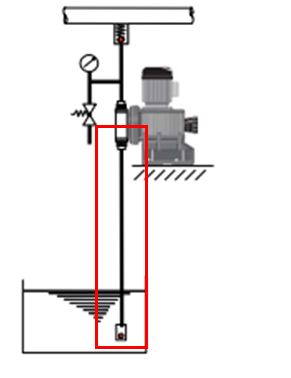

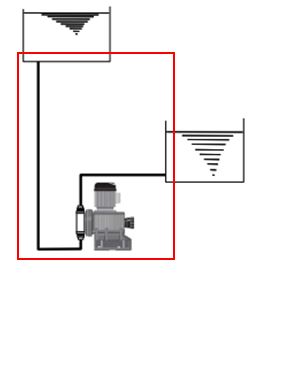

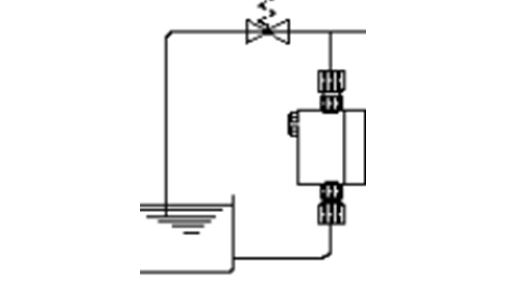

1. Đường hút quá cao

Ảnh hưởng;

- Bơm hút hóa chất không tốt do áp suất âm của đầu bơm không đủ thắng áp suất sinh ra bởi cột hút hóa chất và trọng lượng của bi trong van bi

- Trường hợp xấu nhất sẽ không hút được hóa chất

- Hóa chất ở đầu đẩy sẽ bị ảnh hưởng (không đủ lưu lượng,…)

Cách khắc phục

- Chiều cao đường hút phải đảm bảo thông số có sẵn của bơm: Chiều cao hút thực tế < Chiều cao danh định (thông số nhà sản xuất đưa ra cho từng model, ghi rõ trong cataloge)

- Đường hút hóa chất nên là đường thẳng, trong trường hợp này là thẳng đứng.

- Van đáy (luppe) dạng không có lò xo phải thẳng đứng.

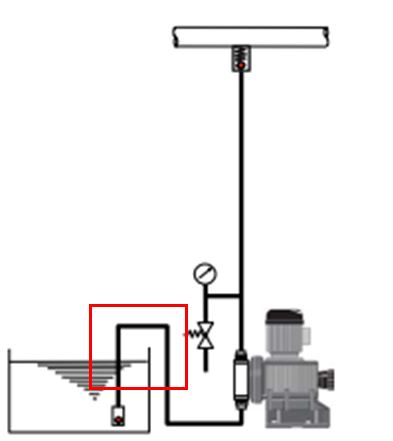

2. Khí đọng trong đường hút

Ảnh hưởng;

- Hóa chất hút lên sẽ bị bọt khí lẫn vào.

- Chất lượng hoạt động ở đầu bơm không ổn định.

- Một số trường hợp gây ăn mòn đầu bơm và đường ống hóa chất.

- Lưu lượng và áp suất định lượng bị ảnh hưởng.

Cách khắc phục;

- Thiết kế lắp đặt cho đường hút không nên có các đoạn co.

- Đường hút hóa chất không được cao hơn vị trí hút của đầu bơm (van vào – suction valve)

- Lắp đặt đường hút từ đáy bồn hóa chất:

- Trong trường hợp bắt buộc phải lắp đặt đường hút cao hơn đầu bơm, phải có hệ thống châm bù vào phần ống bị hụt do khí đọng.

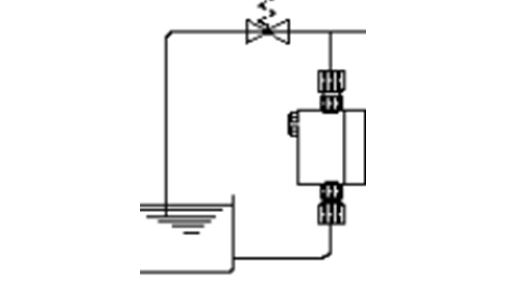

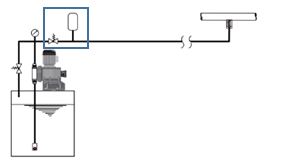

3. Hiệu ứng Syphon

Ảnh hưởng;

- Hóa chất tự chảy khi bơm dừng hoạt động.

- Khi chênh lệnh cao độ lớn, cho dù van bi có lò xo, vẫn có thể tồn tại chênh lệch áp suất đủ để mở van bi làm hóa chất vẫn chảy.

- Khi bơm hoạt động thì lưu lượng không ổn định, hết hóa chất nhanh.

Cách khắc phục;

- Hạn chế việc lắp đặt gây ra hiệu ứng Syphon

- Trường hợp bắt buộc:

+ Lắp van châm ngay vị trí ra của dòng hóa chất.

+ Van châm thông thường có áp suất mở 0.5 bar = 5 mH2O.

+ Nếu thông số của van châm không đủ để cản dòng hóa chất Syphon thì có thể lắp van đối áp (0 – 10 bar):

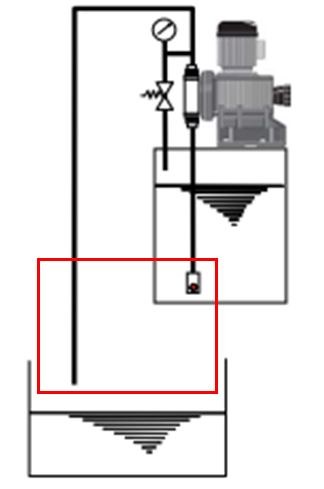

4. Áp suất đường hút quá lớn.

Ảnh hưởng;

- Hóa chất tự chảy mặc dù đã tắt bơm.

- Khi áp suất lớn, cho dù van bi có lò xo, vẫn có thể tồn tại áp suất đủ để mở van bi làm hóa chất vẫn chảy.

- Trường hợp P ≥ 1 bar, bơm có thể bị hư.

Cách khắc phục;

- Thiết kế đường hút thấp hơn đường đẩy.

- Trường hợp bắt buộc:

+ Lắp van giảm áp trên đường hút (thường rất khó tìm trên thị trường)

+ Đầu bơm nên có van bi lò xo

+ Sử dụng thiết bị khác ngoài bơm định lượng khi KHÔNG cần độ chính xác cao

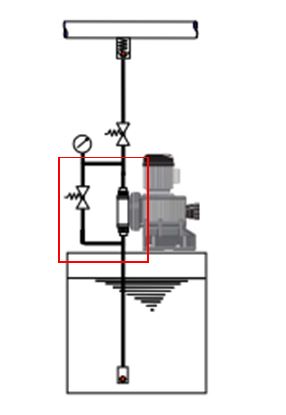

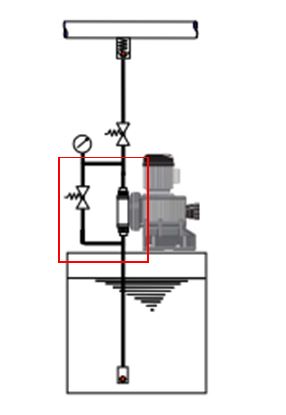

5. Gắn sai vị trí Giảm chấn và Van đối áp;

Ảnh hưởng;

Bơm hoạt động bị run mặc dù đã lắp Giảm chấn (Pulsation Damper) và Van đối áp (Back pressure valve).

Cách khắc phục;

Lắp đúng vị trí:

+ Sau đầu đẩy của bơm: Giảm chấn trước, van đối áp sau.

+ Vị trí lắp Giảm chấn nên thẳng hàng với đầu đẩy của bơm:

6. Lắp đặt sai Van an toàn

Ảnh hưởng;

Van hút (Foot valve hay Luppe), van đầu hút (suction valve), van đầu hút (discharge valve), van đối áp bị hư.

Hướng khắc phục;

Lắp đúng nguyên lý xả về bồn, trong một số yêu cầu đặc biệt thì xả bỏ:

7. Lắp đặt sai Van an toàn

Ảnh hưởng;

Van hút (Foot valve hay Luppe), van đầu hút (suction valve), van đầu hút (discharge valve), van đối áp bị hư.

Hướng khắc phục;

Lắp đúng nguyên lý xả về bồn, trong một số yêu cầu đặc biệt thì xả bỏ: